La cerveza es una bebida refrescante, constituye un alimento y medicina natural porque posee un alto contenido de vitaminas, sales minerales y proteínas, fibras y carbohidratos.

La elaboración de la cerveza es una de las industrias más antiguas del mundo. Según la mitología egipcia Osiris, dios de la agricultura, enseñó a la humanidad el arte de fabricar cerveza. En España, un país tradicionalmente vinícola, la cerveza fue introducida por Carlos V. Con la instalación de una pequeña fábrica de esta bebida en el monasterio de Yuste (Cáceres) en el siglo XVI, el consumo de cerveza en la península evoluciona lento y positivamente, apareciendo en 1900 las grandes compañías cerveceras españolas. En la actualidad, casi todos los países industrializados de Asia, América y Europa tienen industrias cerveceras, siendo los principales países productores de esta bebida Estados Unidos, que concentra el 20% de la producción, Alemania el 10% y China el 9%.

A pesar de la variedad de procedimientos que han existido en el decurso de los tiempos, toda elaboración de cerveza responde a principios comunes, con independencia de las materias primas básicas empleadas. Entre esos principios se encuentran la conversión del almidón obtenido de un cereal y la fermentación de dichos azúcares para obtener la cerveza. Las fases del proceso pueden variar, pero generalmente incluyen el añadido de un ingrediente fermentador, que active la transformación de los azúcares del almidón en alcohol y dióxido de carbono. Por último, en la tradición cervecera de los últimos siglos se procede a dejar añejar el producto durante un período que, salvo tipos especiales, como el belga Lambic, normalmente no traspasa pocas semanas. Tras esto, se procede a filtrar la cerveza y ponerla en condiciones de empacarse.

En la tradición cervecera europea moderna se terminaron de definir algunos componentes, como se ha visto en la relación histórica anterior, que han formado parte de la estandarización del producto. Pese a que ha habido importantes innovaciones tecnológicas,

desde el siglo XIX, los principios básicos de la elaboración de la cerveza, sobre todo en su vertiente actualmente predominante de fermentación baja, han permanecido invariados desde hace unos cinco siglos.

A continuación se describirán los pasos que, en la gran mayoría de plantas, atraviesa toda fabricación de cerveza en la actualidad. Puede basarse en una variedad de materias primas, aunque predomina ampliamente la combinación entre el agua, la cebada malteada y el lúpulo. De igual manera pueden variar los instrumentos y las técnicas, pero desde fines del siglo XIX predominan ciertos instrumentos, en una secuencia estrictamente establecida, los cuales han tendido a perfeccionarse en las últimas décadas por medio de los procedimientos de automatización. Al margen de las características particulares de cada cervecería, invariablemente el proceso de elaboración del producto es extremadamente delicado. Por tal razón, está sometido a puntos de control, con el fin de garantizar la pureza y la calidad. Uno de los componentes más importantes de este exigente proceso industrial es que, por definición, la cerveza es un producto natural, conformado a partir de elementos de la naturaleza que deben mantenerse, en la medida de lo posible, en sus condiciones originales.

Malteado del cerealEl primer proceso que inevitablemente está vinculado a la elaboración de la cerveza es el malteado. Después de localizado el cereal por su calidad, se le debe dar una preparación tendente a que esté en condiciones de que se lleve a cabo el proceso central de transformación, en que se activarán las enzimas y se prepara la germinación. Aunque desde hace siglos predomina en el mundo occidental la cebada como materia prima sometida a malteado, pueden usarse otros cereales o productos contentivos de almidón.

Después de cierto tiempo, un grano germina espontáneamente, pero antes de que eche raíz necesita alimentarse de almidón, para lo cual emite enzimas que transforman el almidón en azúcares simples. Este proceso natural es interrumpido por medio del malteado, en que se somete el grano a temperatura elevada, con el fin de secarlo. Conviene observar las fases del malteado con mayor detenimiento. El proceso, en su conjunto, es altamente exigente, empezando por el requerimiento de selección de la variedad que se va a utilizar. Los granos deben ser homogéneos, pues de lo contrario la cerveza carecería de estabilidad, requisito de calidad. Existen dos tipos de variedad que se clasifican de acuerdo a la disposición del grano en la espiga: la de dos hileras y seis hileras. A continuación, el cereal se deja en remojo, a fin de que los granos se hinchen. En ese transcurso se inyecta aire al agua de remojo a una temperatura constante, de alrededor de 18 grados centígrados. Luego se transfiere el grano húmedo al recipiente donde se efectúa la germinación.

empezando por el requerimiento de selección de la variedad que se va a utilizar. Los granos deben ser homogéneos, pues de lo contrario la cerveza carecería de estabilidad, requisito de calidad. Existen dos tipos de variedad que se clasifican de acuerdo a la disposición del grano en la espiga: la de dos hileras y seis hileras. A continuación, el cereal se deja en remojo, a fin de que los granos se hinchen. En ese transcurso se inyecta aire al agua de remojo a una temperatura constante, de alrededor de 18 grados centígrados. Luego se transfiere el grano húmedo al recipiente donde se efectúa la germinación.

El especialista maltero da seguimiento minucioso al crecimiento de las raicillas y al comportamiento del grano. De cuando en cuando, los granos son removidos para obtener una germinación homogénea en la casi totalidad de ellos. Pasados algunos días, se interrumpe el proceso de germinación. Inmediatamente después, los granos son secados con aire caliente, con lo cual se elimina el germen. Hecho esto, se procede a separar el germen del resto del grano, lo que lo deja transformado en malta y listo para las ulteriores operaciones. Dependiendo de la temperatura y la duración de ese proceso de secado, el color de la malta varía entre amarillo pálido y marrón oscuro, al igual que el sabor y el aroma. Cada tipo de cerveza depende de un proceso particular de malteado, que a menudo se produce en función de las variedades de la cebada o del cereal que se utilice. Los tipos inciden en el sabor y el color de la cerveza. Además de las maltas regulares, pueden obtenerse maltas caramelo, para sabores especiales, y maltas negras, las cuales se usan en las cervezas oscuras.

No obstante la dependencia de una determinada materia prima para el producto deseado, el malteado se lleva a cabo de manera independiente del resto del proceso. Esto se debe en gran medida a que el cereal requiere ser sometido con prontitud al malteado, por lo cual constituye una operación previa, con sus peculiaridades y exigencias. La gran mayoría de empresas cerveceras, por consiguiente, prefieren prescindir de la fase del malteado, que queda en manos de plantas especializadas, y adquirir la malta en el mercado, materia prima con la cual propiamente comienza la labor de la cervecería.

Obtención del mosto o cocimientoObtenida la malta, se inicia el proceso de transformación mediante su molienda, que puede ser seca o húmeda, aunque en el presente predomina la segunda. En el triturado se obtiene la rasgadura de la cáscara y la subsiguiente exposición de la parte interior del grano para la acción de conversión interior. Se procura que la operación genere el menor residuo de harina, puesto que esta no se adecúa a las necesidades del proceso subsiguiente.

Este grano molido se deposita en una paila a temperatura controlada, obteniéndose una masa por efecto del movimiento de aspas en tiempos predeterminados. Resulta un engrudo, basado en el almidón, de texturas precisas con el fin de que las enzimas actúen y se transforme el almidón en azúcares.

En este proceso resulta crucial la calidad del agua utilizada, así como el control de las temperaturas y de los tiempos de las distintas operaciones. Esta fase dura varias horas, dependiendo del método empleado y se conoce con el término de maceración. Termina obteniéndose un mosto azucarado, contentivo de sustancias solubles. Anteriormente el movimiento de esta solución se llevaba a cabo con las manos o con largos instrumentos de madera, pero con la invención de maquinarias en el siglo XIX hubo una sustitución por aspas movidas por motores. Al finalizar este proceso de obtención del mosto, se separan los residuos sólidos por medio de un filtrado. Los residuos de esta filtración, llamados granos exhaustos, se colectan y generalmente se aprovechan como alimento para animales.

como el control de las temperaturas y de los tiempos de las distintas operaciones. Esta fase dura varias horas, dependiendo del método empleado y se conoce con el término de maceración. Termina obteniéndose un mosto azucarado, contentivo de sustancias solubles. Anteriormente el movimiento de esta solución se llevaba a cabo con las manos o con largos instrumentos de madera, pero con la invención de maquinarias en el siglo XIX hubo una sustitución por aspas movidas por motores. Al finalizar este proceso de obtención del mosto, se separan los residuos sólidos por medio de un filtrado. Los residuos de esta filtración, llamados granos exhaustos, se colectan y generalmente se aprovechan como alimento para animales.

Inmediatamente después, el mosto se vierte en una olla, procediéndose a su ebullición. Se le añade lúpulo, producto que le confiere sabor y aroma característicos de la cerveza. En las tradiciones cerveceras que no usan lúpulo se acude a otros ingredientes, que necesariamente se incorporan en esta fase. El lúpulo es una enredadera, de nombre científico Humulus lupulus, perteneciente a una amplia familia. Contiene sustancias amargas, que son ácidos alfas, y sustancias condimentadas, llamadas ácidos betas. Además, el lúpulo ayuda al bronceado del líquido. Existen numerosas variedades de lúpulo, las cuales otorgan sabores y aromas muy distintos a las cervezas. En Inglaterra, por ejemplo, son más astringentes. En Alemania predominan las variedades consideradas nobles, cuyo sabor amargo tiende a ser más suave pero de todas maneras bien condimentado.

Al inicio de la fase de cocción se añade el lúpulo para alterar el sabor, y al final se vuelve a hacer un añadido con el fin de dotar al líquido de aroma. En la inyección del lúpulo, su compuesto amargo experimenta cambios como producto del estado hirviente del mosto, proceso denominado isomerización. En esta etapa del proceso se busca fundamentalmente esterilizar el mosto, aprovechar la función del lúpulo, aglutinar las moléculas de alta densidad, a fin de que no lleguen a la etapa ulterior de fermentación, y obtener el grado deseado de concentración de azúcares para el mosto. En la olla de ebullición, el proceso general del cocimiento dura un número variable de horas, dependiendo de los equipos de la sala de cocimiento y la tecnología empleada en el proceso. A veces en esta etapa se añaden otros ingredientes para contribuir al sabor y al aroma deseados. Este mosto queda esterilizado y no puede permitirse que entre en contacto con el aire. Por la misma razón, el tránsito del mosto al enfriador debe llevarse a cabo mediante conductos rigurosamente aislados de contacto con el aire. La búsqueda de una temperatura apta para el efecto ulterior de la levadura conlleva un enfriamiento súbito del mosto, para llevarlo a temperaturas oscilantes entre 10 y 15 grados centígrados. El papel de este enfriador es preparar el mosto para que reciba la inyección de levadura, pues de otra manera, como ser vivo, esta moriría por exceso de temperatura. En esta etapa de tránsito al fermentador, tras el enfriado del mosto, se inyecta aire estéril y la levadura, con el fin de iniciar el proceso de fermentación.

Fermentación y añejamientoYa enfriado, el mosto pasa a un tanque, donde es inyectado con un tipo puro de levadura. La cantidad de células de levadura y su vitalidad requieren un cuidado extremo. En ese momento se inyecta una porción de aire para iniciar la fermentación, el cual debe ser microbiológicamente estéril. En la fermentación, los azúcares se transforman en alcohol y gas carbónico durante un lapso variable, entre 6 y 9 días, en el cual el mosto se transforma en cerveza. En el  proceso, el dióxido de carbono que se origina es colectado para su ulterior uso en la carbonatación de la cerveza. Una vez que los azúcares fermentados han sido convertidos en alcohol y gas carbónico, se considera que ha finalizado la etapa de fermentación. El proceso de fermentación es exotérmico (despide calor), y para evitar que la temperatura se eleve, debe ser controlado, suministrándole enfriamiento al tanque de fermentación, por cuanto es básico para la formación de los ésteres y otros compuestos que influenciarán grandemente el sabor y la calidad del producto.

proceso, el dióxido de carbono que se origina es colectado para su ulterior uso en la carbonatación de la cerveza. Una vez que los azúcares fermentados han sido convertidos en alcohol y gas carbónico, se considera que ha finalizado la etapa de fermentación. El proceso de fermentación es exotérmico (despide calor), y para evitar que la temperatura se eleve, debe ser controlado, suministrándole enfriamiento al tanque de fermentación, por cuanto es básico para la formación de los ésteres y otros compuestos que influenciarán grandemente el sabor y la calidad del producto.

Finalizada la fermentación de varios días, se enfría el tanque y, dependiendo de la variedad de levadura, esta se sedimenta en la parte superior o inferior del líquido. Esta levadura se extrae de la cerveza por sedimentación u otros métodos. La cerveza aquí obtenida se denomina verde, joven o virgen, y es enviada a otro tanque para la etapa de maduración o añejamiento.

Los tanques de añejamiento han de tener características que garanticen un proceso microbiológico correcto. En las cervecerías antiguas estos tanques eran de madera, luego pasaron a ser cubiertos por porcelana y en la actualidad son de acero con aleaciones precisas que contribuyen al correcto procesamiento final. La conservación en estos tanques de añejamiento tiene una duración casi siempre de pocas semanas, aunque en ciertos tipos de cerveza puede tomar hasta varios meses. En las cervezas de fermentación alta el añejamiento toma menos tiempo y se lleva a cabo a más de 15 grados. En cambio, en las de fermentación baja se mantiene en la actualidad una temperatura de entre 2 y -1 grados centígrados, con el fin de asegurar que la levadura se deposite en el fondo; en tiempos anteriores la fermentación baja se realizaba a una temperatura cercana a 8 grados.

Todavía una parte de los fabricantes prefieren someter esta cerveza ya añejada a un filtrado, con el fin de acentuar su aspecto cristalino. Por el contrario, en las de fermentación alta se deja el producto tal como está, considerándose que así se mantienen inalterados su sabor y su densidad.

Es común en gran parte de las actuales cervecerías que la cerveza sea sometida a un segundo añejamiento y un segundo filtrado con el propósito de acentuar el sabor y el aspecto cristalino. Este segundo añejamiento es más corto que el primero, durando normalmente menos de una semana. Después del filtrado la cerveza es inyectada con dióxido de carbono, previamente purificado, para llevarla a los niveles deseados de carbonatación.

Durante todo el proceso de elaboración el cervecero presta máxima atención a los elementos que ayudan a la formación de la espuma, que tradicionalmente tiene enorme impacto en la percepción de calidad e imagen. Se estima que el producto es mejor en la medida en que despide más espuma y esta dura más tiempo en el envase en que es servida.

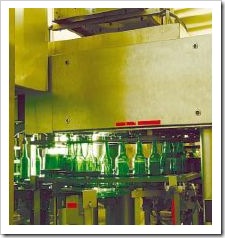

EnvasadoUna vez terminado el proceso de añejamiento, filtración y carbonatación, la cerveza es depositada en un tanque, desde el cual se envía a las líneas de embotellado. Ese tanque se denomina de producto terminado o «de gobierno», ya que en él se lleva a cabo el control del volumen producido para el pago de impuestos. Se suelen utilizar tres tipos básicos de envase: las botellas de vidrio, los envases de lata y los barriles de madera u otros materiales. Las botellas y las latas, después de selladas, se someten a un proceso de pasteurización, con una duración superior a media hora, dirigido a extirpar todo tipo de microorganismos y así garantizar la estabilidad del producto.

producto terminado o «de gobierno», ya que en él se lleva a cabo el control del volumen producido para el pago de impuestos. Se suelen utilizar tres tipos básicos de envase: las botellas de vidrio, los envases de lata y los barriles de madera u otros materiales. Las botellas y las latas, después de selladas, se someten a un proceso de pasteurización, con una duración superior a media hora, dirigido a extirpar todo tipo de microorganismos y así garantizar la estabilidad del producto.

En esta fase de envasado se debe observar un riguroso cuidado en varios aspectos relacionados con el movimiento de la cerveza: el primero es microbiológico, seguido por la administración del gas carbónico, la prevención de todo contacto con el aire y, por último, evitar que entre en contacto con ciertos rayos lumínicos. Los diversos tipos de envases se empacan de acuerdo a sus características, siendo lo más común que las botellas se coloquen en cajas plásticas o de cartón.

observar un riguroso cuidado en varios aspectos relacionados con el movimiento de la cerveza: el primero es microbiológico, seguido por la administración del gas carbónico, la prevención de todo contacto con el aire y, por último, evitar que entre en contacto con ciertos rayos lumínicos. Los diversos tipos de envases se empacan de acuerdo a sus características, siendo lo más común que las botellas se coloquen en cajas plásticas o de cartón.

A continuación pueden ver este especial llamado "La Cerveza", hecho por The History Channel, en su programa "Maravillas Modernas", consta de 5 partes, aquí pueden observar todo el proceso de la fabricación de la cerveza, espero les guste:

La Cerveza: Parte1

La Cerveza: Parte 2

La Cerveza: Parte 3

La Cerveza: Parte 4

La Cerveza: Parte 5

Seguridad, Riesgos y Prevención de Accidentes en la Industria Cervecera

Como en toda industria, la industria cervecera también presenta riesgos, para tal efecto se deben seguir normas de Prevención de accidentes, condiciones de trabajo adecuadas y seguridad. Para descargar las medidas del análisis de Riesgos y Prevención de Accidentes y Seguridad Laboral en la Industria Cervecera, has clic aqui: