Petrobras Biocombustível, la filial de compañía brasileña Petrobras, ha decidido poner en marcha un proyecto para aprovechar los aceites de pescado extraído de las vísceras para producir biodiesel.

Una idea que, aunque no sea nueva, en la práctica sí que resulta innovadora y muy útil, puesto que Brasil en los últimos tiempos ha tenido problemas para abastecer la demanda nacional de biocarburantes (en concreto de bioetanol, no de biodiesel). Y con un gran potencial, ya que, según la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO), cada año se consumen cien millones de toneladas de pescado a nivel mundial. De hecho, el consumo mundial de pescado per cápita se ha prácticamente duplicado en los últimos 45 años, según el estudio publicado por la Universidad de Aarhus, en Dinamarca.

Por todo ello, el Ministerio de Pesca de Brasil –que tiene como objetivo producir dos millones de toneladas anuales de pescado para 2014 fomentando la acuicultura– y Petrobras firmaron un memorando para investigar y fabricar biodiesel a partir residuos de pescado. Esta opción permitirá desarrollar un suministro alternativo y dar un nuevo uso a los residuos producidos por la actividad pesquera.

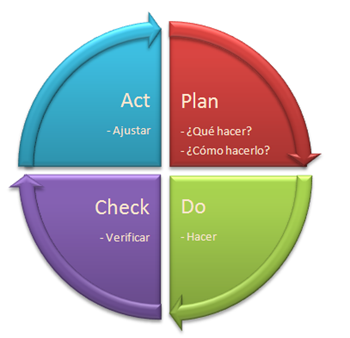

El proceso es aparentemente sencillo. Se extraen las vísceras del pescado, previamente hechos filetes, se prensan estos residuos y se retira de ellos su contenido en aceite mediante un extractor (máquina de beneficiado).

Como es el proceso

Según los datos de la FAO, para producir biodiésel se extraería el aceite a través de un proceso de separación utilizando para ello agua a 90 grados Celsius, mezclada con metanol (un 9 por ciento aproximandamente) y con sosa cáustica, con el fin de separar la glicerina del biodiésel. A posteriori el combustible se purifica añadiendo manganeso. El resultado: al menos un litro de biodiésel a partir de 1 kg de residuos de pescado. Y la posibilidad de vender la glicerina a la industria cosmética para la producción de jabones.

Si bien, uno de los objetivos del proyecto sería hacer más rentable esta producción. En cualquier caso, «las tripas no tienen un valor elevado, por lo que hacer biocombustible a partir de las vísceras puede ser la mejor manera de usarlas, aunque el rendimiento sea menor», afirma el investigador de la Universidad de Aarhus, Alastair Ward. Y no es el único proyecto puesto en marcha en este sentido por Petrobras Biocombustível. «Biopeixe» es otra iniciativa de la firma que realiza con piscicultores de la región de Jaguaribara, en Ceará, para producir biodiésel de residuos del pescado.

Incrementar la producción

De llegar a buen puerto, esta iniciativa permitirá a Brasil incrementar todavía más la producción de biocarburantes, algo clave, ya que en las últimas cosechas, a pesar de que el país ha incrementado en un 4,7 por ciento el área de caña de azúcar plantada, ésta no ha dado la cosecha esperada.

De modo que hubo dificultades para cubrir la demanda nacional de bioetanol (aunque en el caso del pescado sería biodiesel), a pesar de que Brasil es el mayor productor de caña de azúcar del mundo. El clima ha sido el principal culpable. Al exceso de lluvia, que provocó la pérdida de 70 millones de toneladas de caña de azúcar durante 2009-2010, le siguió una sequía extrema entre 2010 y 2011, y después una oleada de frío que provocó una pérdida de producción el pasado año de 35 millones de toneladas respecto a la cosecha anterior ya de por sí mala, según estimó en su día la Compañía Nacional de Abastecimiento de Brasil (Conab), antes del cierre de los últimos datos del año.

Pero no es la única iniciativa en este sentido. El proyecto Enerfish, cofinanciado por la Comisión Europea, arrancó hace unos años para determinar cuál es la mejor manera para producir biocombustible de los residuos generados en una planta de procesamiento de pescado, como escamas, vísceras y aletas.

Fábrica autosuficiente

Y es que la electricidad que necesita una fábrica de procesamiento de pescado se puede cubrir de sobra mediante un generador alimentado por biodiesel producido a partir de residuos de limpieza de pescado, hasta tal punto que la fábrica no sólo sería autosuficiente (tanto en el uso de energía, como en refrigeración y congelación), sino que la energía sobrante se podría vender, según informan desde Enerfish.

La demostración de este proyecto europeo se está llevando a cabo en Vietnam. En concreto, en una planta de procesamiento de panga de la empresa Hiep Thanh Seafood.

Y por potencial no será. Diariamente, por cada 120 toneladas de panga procesada en filetes, la compañía genera 81 toneladas de residuos durante la limpieza, informan desde Enerfish. Unos residuos de los que se podrían obtener 17 toneladas de aceite para producir 13 toneladas de biodiesel, que podrían convertirse en 150 megavatios hora (MWh) de energía de los que se podrían utilizar 57 MWh diarios para electricidad y 77 para las necesidades de refrigeración, superando así las necesidades de la planta de procesamiento vietnamita.

En definitiva, menos, en este caso, es más, al aprovechar estos residuos pesqueros para producir las necesidades eléctricas de una fábrica de procesamiento de pescado.

Además, las vísceras de pescado también podrían utilizarse para la producción de biogás, mezclándolas con estiércol del ganado, tal y como analizaron los científicos de la Universidad de Aarhus. Una opción, la de los restos de pescado, que ya está dando mucho que hablar y que en un futuro podrá ser, quizá, una materia prima tan común como lo es la caña de azúcar o la remolacha para la producción de bioetanol o como la soja, el girasol o la colza para la generación de biodiesel.