miércoles, 12 de diciembre de 2007

Proceso de Fabricación de Cerveza

domingo, 18 de noviembre de 2007

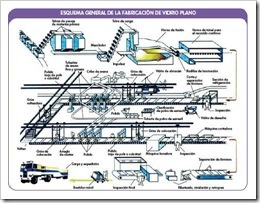

Métodos de Fabricación del Vidrio

Como bien sabemos el vidrio es un producto inorgánico de fusión enfriado hasta que alcanza un estado sólido no cristalino. Las características del vidrio son dureza, fragilidad y fractura concoidea. Se fabrica vidrio coloreado, translúcido u opaco variando los materiales disueltos amorfos o cristalinos que lo forman.

Cuando el vidrio se enfría desde el estado de fusión, la viscosidad incrementa gradualmente sin cristalizar en un amplio intervalo de temperaturas hasta que adopta su característica dureza y su forma frágil. El enfriamiento se controla para evitar la cristalización o deformación elástica. Aunque cualquier compuesto que presente estas propiedades físicas es teóricamente un vidrio, la mayoría de los vidrios comerciales se dividen en tres tipos principales y presentan una amplia diversidad de composiciones químicas.

1. Vidrios de sílice-cal-sosa: Son los más importantes en términos de cantidad producida y variedad de uso, pues comprenden casi todos los vidrios planos, envases, vajilla económica producida en masa y bombillas eléctricas.

2. Vidrios de sílice-potasa-plomo: Contienen una proporción variable, pero normalmente alta, de óxido de plomo. En el material óptico se valora su elevado índice de refracción; la cristalería decorativa y doméstica soplada a boca, su facilidad de corte y de pulido; en las aplicaciones eléctricas y electrónicas, su elevada resistividad eléctrica y la protección frente a las radiaciones.

3. Vidrios de borosilicato: Su baja dilatación térmica los hace resistentes al choque térmico y por ello son ideales para hornos domésticos, material de vidrio de laboratorio y producción de fibra de vidrio para reforzar plásticos.

Una mezcla vitrificable comercial se compone de diversos ingredientes. Sin embargo, la mayor parte la conforman de 4 a 6 ingredientes, escogidos entre caliza, arena, dolomita, carbonato sódico, bórax, ácido bórico, feldespatos y compuestos de bario y plomo. El resto de la mezcla se compone de aditivos elegidos entre un grupo de 15 a 20 materiales comúnmente denominados ingredientes menores. Estos últimos se añaden durante el proceso de preparación del vidrio para aportar alguna función o cualidad específica, como el color, por ejemplo.

Las materias primas se pesan, se mezclan, se les incorpora vidrio roto (chatarra de vidrio) y se llevan al horno de fusión. Todavía se emplean pequeños crisoles de hasta 2 toneladas de capacidad en la fusión de vidrio para la cristalería de vidrio soplada a boca y de vidrios especiales producidos a pequeña escala. Varios crisoles se calientan juntos en una misma cámara de combustión.

En la fabricación más moderna, la fusión tiene lugar en grandes hornos regenerativos, recuperativos o eléctricos de material refractario alimentados con petróleo, gas natural o electricidad. A finales del decenio de 1960 y en el de 1970 se comercializó y llegó a utilizarse de manera extensiva la sobrealimentación eléctrica y la fusión eléctrica con enfriamiento en su punto máximo. El objetivo de esta última es el control de la emisión, mientras que la sobrealimentación eléctrica se utilizaba generalmente para mejorar la calidad del vidrio y aumentar el rendimiento.

Los factores económicos que más afectan al uso de la electricidad en hornos de fusión de vidrio están relacionados con el coste del petróleo, la disponibilidad de otros combustibles, los costes de la energía eléctrica, los costes del capital para instalaciones, etc. Sin embargo, en muchos casos la principal razón para el uso de la fusión o sobrealimentación eléctrica es el control del medio ambiente. Muchos lugares en todo el mundo ya tienen o esperan tener pronto normas ambientales que restrinjan estrictamente el vertido de diversos óxidos o agregados de partículas. Por ello los fabricantes se enfrentan en muchos lugares a la necesidad de reducir los rendimientos de la fusión del vidrio, de instalar depuradoras o precipitadores de partículas para tratar los gases de escape de la combustión, o de modificar los procesos de fusión e incorporar la fusión o la sobrealimentación eléctricas. En algunos casos, la alternativa a estas modificaciones puede ser el cierre de plantas.

La parte más caliente del horno (superestructura) alcanza una temperatura comprendida entre 1.600 y 2.800 °C. El enfriamiento controlado la reduce hasta 1.000 o 1.200 °C en el punto en el cual el vidrio sale del horno. Además, todos los tipos de vidrio se someten a un enfriamiento ulterior controlado (recocido) en un horno especial o túnel de recocido. Las operaciones que siguen dependen del tipo de fabricación. Además del tradicional vidrio soplado a boca, el soplado automático se usa en máquinas para la producción de botellas y bombillas. Las formas sencillas, tales como aisladores, baldosas, moldes para lentes, etc., se prensan en lugar de soplarse.

Algunos procesos de fabricación utilizan una combinación de soplado mecánico y prensado. Los vidrios armados e impreso se laminan. El vidrio plano se extrae del horno en vertical al tiempo que se somete a un proceso de pulido al fuego. Debido a los efectos combinados de la extracción y la gravedad, es inevitable alguna leve deformación.

La luna pulida pasa a través de rodillos enfriados por agua a un horno de recocido. No se deforma, pero después de la fabricación requiere un desbaste y pulido para eliminar daños superficiales.

Este proceso ha sido reemplazado de manera generalizada por el del vidrio flotado introducido en años recientes.

El vidrio obtenido por flotación combina las ventajas del vidrio plano y la luna pulida. El vidrio flotado tiene una superficie pulida al fuego y está exento de deformaciones.

En el proceso por flotación, una banda continua de vidrio sale del horno de fusión flotando sobre un baño de estaño fundido y se amolda a la superficie perfecta del metal líquido. Sobre el estaño, la temperatura se reduce hasta que el vidrio está suficientemente duro para entrar en los rodillos del túnel de recocido sin que la cara inferior se raye. Una atmósfera inerte evita la oxidación del estaño fundido. El vidrio recocido no requiere ningún tratamiento más y pasa a la fase de corte y embalado automáticos

La tendencia en la moderna arquitectura residencial y comercial a la multiplicación de las superficies acristaladas y la necesidad de reducir el consumo de energía, ha puesto mayor énfasis en mejorar el rendimiento energético de las ventanas. Un fino revestimiento depositado en la superficie del vidrio confiere a éste propiedades de baja emisividad o control de la radiación solar. La comercialización de estos productos revestidos exige una tecnología económica de depósito en grandes superficies.

Por ello hay cada vez más líneas de fabricación de vidrio flotado equipadas con avanzados métodos de revestimiento. En los procesos comunes de depósito en fase vapor (CVD), una mezcla compleja de gases se pone en contacto con el sustrato, donde reacciona pirolíticamente para formar un revestimiento en la superficie del vidrio. En general, el equipo de revestimiento consiste en estructuras controladas térmicamente que están suspendidas transversalmente sobre la banda de vidrio. Se monta en el tanque de estaño, en el horno de recocido o en una abertura de éste. Su función es repartir uniformemente los gases precursores a lo ancho de la banda de temperatura controlada y extraer de forma segura los subproductos de los gases de escape procedentes de la zona de depósito. Para formar un revestimiento de capas múltiples se usan varios equipos de montados en serie a lo largo de la banda de vidrio.

Para el tratamiento de los subproductos de los gases de escape generados en un proceso a tan gran escala suele bastar con las técnicas de depuración en húmedo con un filtro-prensa convencional; si no reaccionan fácilmente o no se empapan en las soluciones acuosas, la incineración es la principal alternativa.

Algunos vidrios ópticos se endurecen químicamente por inmersión durante varias horas y a temperaturas elevadas en baños de sales fundidas que normalmente contienen nitratos de litio y potasio.

Para una mejor guía veamos el siguiente video difundido por Discovery Channel, en su programa "¿Cómo lo hacen?":

Descargar vídeo (rapidshare)

Descargar vídeo (megaupload)

sábado, 17 de noviembre de 2007

FALLAS EN CALDERAS

En toda planta o industria que consuma vapor de agua, existe la presencia de un caldero, ya sea un caldero pirotubular o acuotubular. Y al existir un caldero, siempre hay las posibilidades de fallas, es por eso que relato algunas de las fallas típicas que ocurren en ellos:

Fallas en el arranque.-

Características: El quemador y el ventilador no arrancan (Hay enclavamiento eléctrico en las calderas moduladas).

Posibles causas: Bajo nivel de agua, falla del sistema de energía eléctrica, interruptor manual defectuoso en posición off, control de operación o controles de carácter limite defectuosos o descalibrados, voltajes demasiado altos o bajos, control principal de combustión apagado o defectuoso, fusibles defectuosos en el gabinete de la caldera, térmicos del motor del ventilador o del motor del compresor que saltan, contactos o arrancadores eléctricos defectuosos, motores del compresor y/o ventilador defectuosos, mecanismos de modulación de fuego alto y bajo no se encuentran en la posición adecuado de bajo fuego y fallo en el fluido eléctrico.

Fallas en el encendido.-

Características: Ventilador y Quemador arrancan pero no hay llama principal

a) No hay ignición

Posible causa: Falla de chispa, hay chispa pero no hay llama piloto, válvula solenoide a gas defectuosa, interruptor bajo fuego abierto.

b) Hay llama piloto, pero no hay llama principal

Posibles causas: Llama piloto inadecuada, falla en el sistema de detección de llama, falla en el suministro principal de combustible, programador ineficaz.

c) Hay llama de bajo fuego, pero no de alto fuego.

Posibles causas: Baja temperatura de combustible, presión inadecuadas de la bomba, motor modutrol deficiente, Articulación suelta o pegada

d) Falla de llama principal durante el arranque

Posibles causas: Ajuste defectuoso de aire combustible, control de combustión o

programador defectuoso.

e) Falla de llama durante la operación

Posibles causas: Combustible pobre e inadecuado, fotocelda deficiente, circuito limite abierto, interruptor automático no funciona correctamente, motores ocasionan sobrecargas, control de combustión o programador defectuosos, calibración de quemador incorrecta, dispositivos de interconexión defectuosos o ineficaces, condiciones de bajo nivel de agua, falla en el suministro de energía eléctrica, proporción aire combustible

f) No funciona el motor modutrol

Características: No hay movimiento del modulador (modutrol) a las palancas que regulan el damper.

Posibles causas: Interruptor alto y bajo fuego en posición inadecuada, sistema de palancas pegadas, motor no se mueve a lato fuego durante la prepurga porque están sucios o abiertos los contactos del control de combustión, modutrol no va a bajo fuego porque los contactos no se abren, el motor es ineficaz (conexión eléctrica suelta, transformador del motor esta defectuoso).

Fallas en los materiales.-

a) Por corrosión

Proceso de acción erosiva ejercida sobre la superficie interna de la caldera por la acción mecánica de materiales sólidos, abrasivos, transportados por el agua o los gases en circulación. La corrosión también se presenta por oxidación.

CORROSIÓN EN CALDEROS

b) Por Sobrecalentamiento

Cuando los materiales de fabricación de la caldera son expuestos a altas temperaturas se presentan fallas de diferentes tipos dependiendo de las causas que la generan.

c) Soldadura y construcción

El conjunto de partes soldadas no debe ser poroso ni tener inclusiones no metálicas significativas, debe formar contornos superficiales que fluyan suavemente con la sección que se está uniendo y no tener esfuerzos residuales significativos por el proceso de soldadura.

d) Implosión y explosión

Las explosiones en calderas suelen ocurrir cuando la presión a la que esta operando la caldera supera la presión para la cual fue diseñada. Generalmente esto ocurre cuando algunos de los sistemas de alarma o control están descalibrados, dañados o no funcionan.

Las implosiones en calderas ocurren generalmente cuando el flujo de agua de entrada para producir vapor no ingresa al equipo, ocasionando un sobrecalentamiento excesivo y el colapso del material.

Para complementar la información, aqui les dejo un video muy interesante de como hacer un caldero de manera artesanal, espero les guste:

martes, 9 de octubre de 2007

Descripción del Proceso para la obtención Industrial del Nylon 6

Se ingresan los cristales blancos de caprolactama a un tanque donde se calientan entre 68 y 75°C, luego se le añade acido acético para estabilizar la cadena y que esta no siga creciendo, se agrega agua y TiO2 para aumentar la densidad del nylon, toda esta mezcla pasa a un reactor tubular, donde se inyecta N2 gaseoso, la reacción ocurre a 1 atm de presión y entre 240 y 270 °C de temperatura durante unas 16 a 20 horas, se obtiene que el 90% de la caprolactama se ha convertido a nylon y el 10% restante esta formado por oligopolímeros (compuestos de bajo peso molecular) y caprolactama sin reaccionar.

Al terminar la polimerización, el polímero fundido sale por el fondo a una rueda de formado mediante nitrógeno especialmente purificado, cada lote formado se extruye rápidamente para evitar la diferencias en el tratamiento térmico del polímero.

Esto se lleva a un cooler para enfriar y solidificar, luego se cortan en pequeños trozos u hojuelas antes de combinarlas en un tanque lavador a 80°C, se pasa a una centrífuga donde se elimina el exceso de agua, la caprolactama si reaccionar y el oligopolímero, los cuales van a un evaporador de múltiple efecto, donde se elimina el agua y luego se separa la caprolactama del oligopolímero por una destilación al vacío, la caprolactama recuperada se recircula a la corriente de alimentación principal.

Luego de la centrífuga se pasa a la unidad de hilado y moldeado que es un recipiente de metal con chaqueta de vapor, que se mantiene a una temperatura superior al punto de fusión del nylon, Cuando las hojuelas de nylon entran al recipiento chocan contra un enrejado donde se funden y fluyen a la cámara de fusión . El polímero fundido pasa por las aberturas de esta cámara a las bombas de engranes de la hileras, y éstas lo entregan a un filtro de arena seguido por mallas y un plato de hilar. Los filamentos se solidifican, y luego pasan por un proceso de estiramiento o enlongación, para finalmente pasar por un sistema de rodillos de velocidad diferencial. Los filamentos de nylon embarcan luego a los fabricantes para que se procesen.

Para descargar el trabajo completo:

jueves, 4 de octubre de 2007

PRINCIPALES TEORIAS QUE EXPLICAN EL ORIGEN DEL PETROLEO

Teoría Inorgánica

Teoría Orgánica

Teoría Microorgánica

Teoría Convencionalmente aceptada

REFORMADO CATALITICO

REFORMADO

Esta palabra significa justamente lo que el nombre indica, es decir la formación de nuevas moléculas de tamaño similar a las originales. Debido a que el octanaje de las gasolinas de primera destilación, naftas y gasolinas naturales es bajo, estas fracciones se someten a un tratamiento catalítico a elevadas temperaturas, frecuentemente en presencia de hidrógeno, planeadas para conservar su tamaño molecular, pero convirtiéndolas en compuestos de cadena ramificada y aromática con altos valores antidetonantes. Este proceso costoso se ha vuelto esencial desde que la Enviromental Protection Agency adopto adoptó los reglamentos para reducir el plomo. Sin plomo, no es posible obtener suficiente combustible de alto octanaje para motores sin que se reforme, proceso que es una combinación de isomerización y desintegración.

REFORMACIÓN CATALÍTICA

Su objetivo es aumentar el número de octano de la nafta pesada obtenida en la destilación atmosférica del crudo. Esto se consigue mediante la transformación de hidrocarburos parafínicos y nafténicos en isoparafínicos y aromáticos. La reformación representa el efecto total de numerosas reacciones como cracking, la polimerización, deshidrogenación, e isomerización que tienen lugar simultáneamente. Por la reformación catalítica se logra la deshidrogenación y deshidroisomerización de naftenos, y la isomerización, el hidrocraqueo y la ciclodeshidrogenación de las parafinas, como también la hidrogenación de olefinas y la hidrosulfuración. El resultado es un hidrocarburo muy rico en aromáticos y por lo tanto de alto octanaje, pueden producirse los reformados con concentraciones muy altas de tolueno, benceno, xileno, y otros aromáticos útiles en el gasolina y el proceso petroquímico Estas reacciones producen también hidrógeno, un subproducto valioso que se aprovecha en otros procesos de refino.